Современные технологии проверки гарантируют максимальное качество

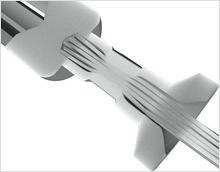

Испытание на извлечение проводника

В процессе электромонтажа или эксплуатации на места обжима воздействуют силы натяжения. Поэтому правильно обжатые соединители и кабельные наконечники должны обладать высокой степенью механической надежности. При проверке устойчивости к силам натяжения обжатый провод должен в течение 60 секунд выдерживать нагрузку под воздействием заданного (в зависимости от сечения провода) усилия натяжения. Усилие прилагается к месту обжима. В месте обжима не должно возникать повреждений. Обычно после этого фиксируется максимальная сила натяжения, которая приводит к разрушению соединения.

Таблица усилий извлечения проводника на единицу сечения [PDF, 34 KB]

Газонепроницаемость обжимных соединений

Газонепроницаемое обжимное соединение возникает в ходе определенной процедуры опрессовки. Жилы одного или нескольких проводов и соединитель соединяются в сплошной элемент без зазоров. Это позволяет создать долговечное и надежное неразъемное соединение.

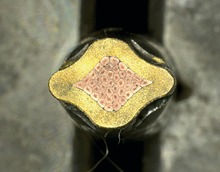

Помимо проверки механических и электрических свойств соединения, важное представление о качестве соединения дает оптический контроль области обжима. Для этого при помощи компьютерного томографа создаются микросрезы или снимки. Так можно оценить пористость, предельное удлинение и деформацию отдельных жил.

Правильно выполненная опрессовка обеспечивает надежную защиту от газов, например в промышленных атмосферах, содержащих диоксид серы, кислорода, солевого тумана и прочих агрессивных сред. Это позволяет избежать коррозионного воздействия газов на отдельные жилы в течение срока службы соединения и таким образом ухудшения его электрических качеств.

Обжимные гильзы неправильно сравнивать непосредственно с соединителями или кабельными наконечниками. Их необходимо рассматривать в разном контексте. Кабельные наконечники применяются для защиты от переплетения жил медных многожильных, тонкожильных и сверхтонкожильных проводов классов 2, 5 и 6. Толщина стенок медной гильзы кабельного наконечника может составлять только от 0,15 мм до 0,45 мм. Она значительно меньше, например, толщины кабельных наконечников. Если толщина материала медной гильзы кабельного наконечника сечением 2,5 мм² составляет 0,3 мм, то толщина материала сопоставимого кабельного наконечника составляет 0,8 мм.

Применительно к опрессовке кабельных наконечников в DIN 46228 (часть 1-4) описывается ме ханическая проверка и контроль размера оболочки медных проводов от 2,5 мм² для класса 5 согласно МЭК 60228. Электрические свойства оцениваются в ходе дальнейшего применения, например, внутри клеммных блоков. Защищенные от коррозии зоны контакта являются условием получения высокоэффективных низкоомных соединений, в особенности в агрессивной среде. Для этого нужно обеспечить надежную фиксацию соединения в точке контакта. Воздействие агрессивных сред на точку контакта оценивается в стандарте, регламентирующем применение электротехнических клемм с медными проводами. Согласно DIN EN 60947-7-1 падение напряжения до и после испытания не должно быть больше 3,2 мВ или превышать измеренное до начала испытания значение более чем в 1,5 раза. Если образец отвечает требованиям испытания в условиях образования конденсата в переменном климате и присутствия оксида серы в атмосфере согласно DIN 50018 (AHT 2,0 S), то соединение считается газонепроницаемым. Испытание выполняется в условиях образования конденсата в переменном климате и изменения влажности воздуха и температуры. На первом этапе образец подвергается воздействию SO2 в объемной концентрации 0,67 % при температуре 40 °C и влажности воздуха примерно 100 % в течение 8 часов. После этого образец высушивается при открытой двери в течение 16 часов. Перед оценкой образца данный цикл повторяется два раза.

ханическая проверка и контроль размера оболочки медных проводов от 2,5 мм² для класса 5 согласно МЭК 60228. Электрические свойства оцениваются в ходе дальнейшего применения, например, внутри клеммных блоков. Защищенные от коррозии зоны контакта являются условием получения высокоэффективных низкоомных соединений, в особенности в агрессивной среде. Для этого нужно обеспечить надежную фиксацию соединения в точке контакта. Воздействие агрессивных сред на точку контакта оценивается в стандарте, регламентирующем применение электротехнических клемм с медными проводами. Согласно DIN EN 60947-7-1 падение напряжения до и после испытания не должно быть больше 3,2 мВ или превышать измеренное до начала испытания значение более чем в 1,5 раза. Если образец отвечает требованиям испытания в условиях образования конденсата в переменном климате и присутствия оксида серы в атмосфере согласно DIN 50018 (AHT 2,0 S), то соединение считается газонепроницаемым. Испытание выполняется в условиях образования конденсата в переменном климате и изменения влажности воздуха и температуры. На первом этапе образец подвергается воздействию SO2 в объемной концентрации 0,67 % при температуре 40 °C и влажности воздуха примерно 100 % в течение 8 часов. После этого образец высушивается при открытой двери в течение 16 часов. Перед оценкой образца данный цикл повторяется два раза.

При условии правильного использования обжимный инструмент, кабельные наконечники и соединители Phoenix Contact обеспечивают в точках контакта прочное, газонепроницаемое соединение. Даже воздействие агрессивных сред не представляет опасности для него.

Испытания под нагрузкой 1000 В согласно EN 60900

Инструмент с изоляцией согласно VDE занимает ключевую позицию в строгих положениях по технике безопасности  при работе на токоведущих компонентах до 1000 В перем. тока и 1500 В пост. тока наравне с общими мерами безопасности.

при работе на токоведущих компонентах до 1000 В перем. тока и 1500 В пост. тока наравне с общими мерами безопасности.

Международный стандарт МЭК 60900 устанавливает максимальные требования к изолированному инструменту. Помимо геометрических и размерных параметров, он в первую очередь определяет свойства изоляционных материалов. Стандарт дополняют расширенные предписания про проведению проверки. Так, например, состояние изоляции и надписей оценивается путем визуального осмотра. Ударное испытание проверяет устойчивость изоляционного слоя к ударным нагрузкам. Также в условиях низких температур (в зависимости от категории -25 °C или -40 °C) не должно возникать разрывов, сколов и трещин. После испытания вдавливанием (полусфера диаметром 5 мм) изоляция в течение 2 часов подвергается нагрузке 20 Н при температуре 70 °C. После остывания в месте проверки не должно возникать электрических или искровых пробоев или пробоев в результате подачи напряжения 5 кВ (эффективное значение) в течение 3 минут.

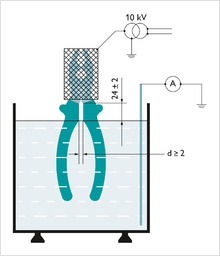

В рамках проверки изоляции предварительно подготовленные инструменты (водяная баня/хранение во влажном  помещении) проходят испытание повышенным напряжением. В течение 3 минут на них подается напряжение 10 кВ. Ток утечки не должен превышать 1 мА на каждые 200 мм длины покрытия ручного инструмента.

помещении) проходят испытание повышенным напряжением. В течение 3 минут на них подается напряжение 10 кВ. Ток утечки не должен превышать 1 мА на каждые 200 мм длины покрытия ручного инструмента.

Следующие испытания включают в себя проверку на прочность сцепления оболочки изоляции, устойчивость надписей к воздействию химикатов и поведение при горении. Положительный результат типового испытания инструмента является основанием для присвоения логотипа VDE в сочетании с МЭК 60900. Кроме того, уполномоченная комиссия VDE по допускам регулярно проверяет производственные и испытательные площадки. В рамках данных проверок, помимо прочего, осуществляется выборочный контроль и оценивание изделий из текущей производственной серии. Уже в ходе производства производитель подвергает продукцию множеству проверок, задача которых заключается в том, чтобы гарантировать выполнение всех требований МЭК 60900. Последним испытанием становится проверка на электрическую прочность. Каждый инструмент подвергается нагрузке в 10 000 В перем. тока. Только после успешного прохождения испытания инструмент получает обозначение VDE и поступает в продажу. Инструменты Phoenix Contact с изоляцией VDE и соответствующей маркировкой отличаются высочайшим качеством и обеспечивают максимальную безопасность при применении на токоведущих компонентах до 1000 В перем. тока и 1500 В пост. тока.